Биогазовая установка производит биогаз и биоудобрения из биоотходов сельского хозяйства и пищевой промышленности путем бескислородного брожения. Биогазовая установка дает «доходы на отходах». Биогазовая установка- это самая активная система очистки. Система, которая очень быстро самоокупается и приносит прибыль. Как сырье можно использовать навоз КРС, навоз свиней, птичий помет, отходы бойни (кровь, жир, кишки, каныгу), отходы растений, силос, прогнившее зерно, канализационные стоки, жиры, биомусор, отходы пищевой промышленности, солодовый осадок, выжимку, послеспиртовую барду, барду биоэтанольного завода, пивоваренную дробину (отходы дробленного солода после фильтрации сусла), свекольный и фрутовый жом, свекольную ботву, технический глицерин (от производства биодизеля), мезгу и другие отходы крохмало-паточного производства, молочную сыворотку, водоросли. Большинство видов сырья можно смешивать с другими видами сырья. Какие выгоды от биогазовой установки Переработка отходов - это в первую очередь система очистки, которая при этом сама себя окупает и еще приносит прибыль. Переработка отходов на биогазовой установке дает одновременно: 1.газ, 2.электричество, 3.тепло, 4.топливо для автомобилей 5.биоудобрения +экономия кап. затрат (для новых строящихся предприятий) Отходы бесплатны, а сама установка на себя потребляет всего 10-15% энергии. Для работы очень большой установки достаточно 1 человека 2 часа в день. Биогазовые установки полностью автоматизированы и затраты на оплату труда минимальны. Если Ваше предприятие выбрасывает 1 тонну биомусора в день, то считайте, что Вы выбрасываете минимум 50-300 м3 газа или 100-600 кВт*ч электроэнергии. Срок окупаемости оборудования для переработки навоза впечатляет: 1,5-2 года. А для некоторых других видов сырья вообще ошеломляет 0,5 год.

| Тип сырья | Выход газа,

м3 на тонну сырья | | Навоз коровий | 38-52 | | Навоз свиной | 52-88 | | Помет птичий | 47-94 | | Отходы бойни | 250-500 | | Жир | 1300 | | Барда послеспиртовая | 50-100 | | Зерно | 400-500 | | Силос, ботва, трава, водоросли | 200-400 | | Молочная сыворотка | 50-80 | | Свекольный и фруктовый жом | 40-70 | | Глицерин технический | 400-600 | | Дробина пивная | 130-150 |

Подробней о всех выгодах биогазовых установок

А что же такое биогаз?

Биогаз - это газ, состоящий примерно из 50-70% метана (CH4) 50-30% углекислого газа (CO2). Синонимами для биогаза являются такие слова, как канализационный газ или болотный газ, газ-метан. Различные виды микроорганизмов метаболизируют углерод из органических субстратов в безкислородных условиях (анаэробно). Этот процесс, называемый гниением или безкислородным брожением, следует за цепью питания. В процессе брожения из биоотходов вырабатывается биогаз. Этот газ может использоваться как обычный природный газ для технологических целей, обогрева, выработки электроэнергии. Его можно накапливать, перекачивать, использовать для заправки автомобиля или продавать соседям. Для работы электрогенераторов биогаз используется без какой либо очистки.

Биогаз близок по своим характеристикам к природному газу. Если на предприятии используются регулируемые горелки, то биогаз только осушают и удаляют примеси сероводорода и аммика. Если горелки не регулируемые, то устанавливают систему очситки от углекислого газа.

Для заправки автомобилей устанавливается дополнительная система очистки. После такой системы очистки полученный газ - полный аналог природного газа (90% метана (CH4) и 10% углекислого газа (CO2)). Вторым продуктом очистки биогаза является CO2 . Этот газ тоже идет в прибыль. Его использовать как сухой лед, для газировки или технических целей. Все понимают, что дальнейшие подорожание газа неизбежно и значительно. Протяжка километров газопровода стоит миллионов долларов. Вместо того чтобы строить газопроводы за эти или даже меньшие средства можно построить биогазовые установки. По проложенному газопроводу за газ еще нужно платить, а газ от биогазовой установки - всегда бесплатен.

Себестоимость газа на биогазовой установке- 20$ за 1000 м3.

Электроэнергия

Из 1 м3 биогаза в генераторе можно выработать > 2 кВт электроэнергии. Причем электричество без перепадов как в общественной сети. Установив биогазовую установку Вы будете иметь свою электроэнергию всегда по одной цене - почти бесплатно. Почти - это 0,01 $ за кВт.

Тепло

Тепло от охлаждения генератора или от сжигания биогаза можно использовать для обогрева предприятия, технологических целей, получения пара, сушки семян, сушки дров, получения кипяченой воды для содержания скота.

Возле биогазовых установок можно возрождать и ставить новые теплицы. Тепло можно получать как при сжигании газа специально, так и отбирать тепло, которое получается при охлаждении электрогенератора. Например, можно отапливать 2 га теплиц только от одного охлаждения электрогенератора, т.е. не сжигая газ специально для получения тепла. В себестоимости тепличных огурцов, помидоров, цветов 90% затрат - это тепло и удобрения. Выходит что возле биогазовой установки теплица может работать с 300-500 % рентабельностью.

Тепло также может использоваться для приведения в действие испарителей рефрижераторов, что может применяться, например, для охлаждения свежего молока на молочных фермах или для хранения мяса, яиц.

Топливо для автомобилей

После доочистки биогаза получается биометан (90-95% метана, остальное СО2). Биометан ничем не отличается от природного газа по составу или свойствам. Отличие только в происхождении. Таким метаном можно и стоит заправлять технику.

Сегодня уже существует огромная сеть заправочных метановых станций. В условия подорожания солярки использование метана становится более выгодным.

Себестоимость метана - 200 Евро за тыс м3, а стоимость солярки 900 Евро за 1000 л.

1 л солярки - эквивалент 1 м3 метана.

Биоудобрения

При использовании таких сбалансированных биоудобрений урожайность повышается на 30-50%.

Обычный навоз, барду или другие отходы нельзя эффективно использовать в качестве удобрения 3-5 лет. При использовании же биогазовой установки биотходы перебраживают и переброженная масса тут же может использоваться как высокоэффективное биоудобрение Дело даже не только в экологии, а в простой выгоде. В обычных биотходах (например, навозе) минеральные вещества связаны химически с органикой, что осложняет усвоение их растениями. Для примера, минерализация в природном навозе 40%. В переброженной массе минерализация 60%. Т.е. минералы уже больше несвязанны органикой. Переброженная масса- это готовые экологически чистые жидкие и твердые биоудобрения, лишенные нитритов, семян сорняков, патогенной микрофлоры, яиц гельминтов, специфических запахов. При использовании таких сбалансированных биоудобрений урожайность повышается на 30-50%.

Биогазовая установка дает удобрения высочайшего качества. Биоудобрения стоит продавать. Эти удобрения по качеству выше минеральных, а их себестоимость равна практически «0». Продавать удобрения можно соседям.

Утилизация или очистка

Биогазовая установка сделает так, что на предприятии не будет вони и жижи под ногами. А будет аккуратная зеленая травка. Очистку можно выразить и эстетикой, и деньгами.

Размеры отстойников и лагун огромны и запахи от них стоят тоже соответствующие. Площадь биогазовой установки меньше площади лагун в несколько раз. В лагунах вода в отходах связана коллоидными соединениями и испаряется мало. А после биогазовой установки масса переброжена, вода отсепарирована и испарение идет легко. Переброженную массу можно сразу разливать на поля как удобрение, а не ждать 3 года. Таким образом, можно иметь лагуны площадью меньше в 5 раз! Капитальные затраты на строительство лагун - это просто выкинутые деньги. А сделав вложение в биогазовую установку, Вы возвращаете деньги с прибылью и более эффективно используете земельные площади. Строительство биогазовой установки актуально не только для новых строящихся ферм, а и для старых. Ведь обычно старые лагуны переполнены под завязку и их ремонты выливаются в круглые суммы.

Если некоторые отходы можно просто хранить в отстойниках, то на утилизацию некоторых (например, на отходы бойни) необходимо затрачивать энергию и средства. Вместо энергозатратного получения мясокостной муки лучше получать газ.

При использовании обычных отстойников, свалок и лагун фильтрат часто попадает в грунтовые воды, отчего болеют люди и животные, а предприятию санэпидемстанция выписывает огромные штрафы. Вы можете посмотреть, например, во что только обходятся лечение животных. Используя систему очистки, Вы сделаете так, что Ваши животные, и Вы сами будете меньше болеть, тратить меньше на лекарствах и забудете о штрафах.

При комплектации биогазовой установки устройствами с дополнительной степенью очистки, как например, фильтр-прессы, декантеры, можно понизить уровни ХБК и БПК до приемлемых для слива в канализацию или существующие заводские очистные. ХБК - химическая потребность в кислороде и БПК биологическая потребность в кислороде. Биогазовая установка позволяет убрать основную массу загрязняющих органических веществ (уменьшается содержание 60-70% органики в стоках).

Экономия капитальных затрат

Для новых строящихся комплексов, если не устанавливать биогазовую установку придется протягивать газопровод, линию электропередачи, устанавливать резервные дизель генераторы и строить лагуны. За эти деньги можно частично построить биогазовую установку. Экономия кап. затрат составляет 30-40% от стоимости биогазовой установки.

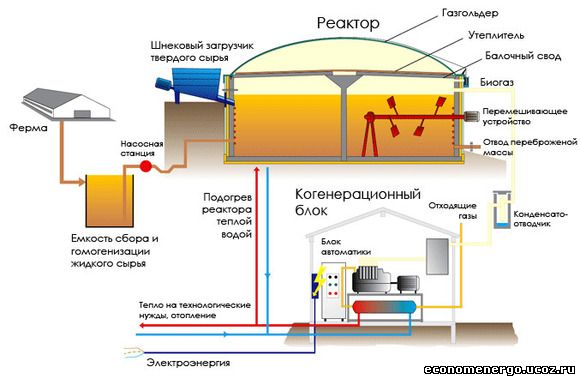

Принцип работы биогазовой установки

Жидкие биоотходы перекачивается на биогазовую установку насосами. Твердые отходы доставляются по транспортерной ленте, грузовиками или другим способом. Жидкие отходы попадают не прямо в реактор, а в предварительную емкость. В этой емкости происходит гомогенизация массы и подогрев (иногда охлаждение) до необходимой температуры. Обычно объем такой емкости на 2-3 дня. Твердые отходы могут сгружатся в емкость с жидкими отходами и перемешиваться с ними. Либо твердые отходы загружаются в специальный шнековый загрузчик.

Из емкости гомогенизации и загрузчика твердых отходов биомасса поступает в реактор (ферментатор). Реактор является газонепроницаемым, полностью герметичным резервуаром из кислотостойкого железобетона. Это конструкция теплоизолируется слоем утеплителя. Толщина утеплителя рассчитывается под конкретные климатические условия. Внутри реактора поддерживается фиксированная для микроорганизмов температура. Температура в реакторе мезофильная (30-41°С). В отдельных случаях применяются реакторы с термофильным режимом (около 55°С). Перемешивание биомассы внутри реактора производится несколькими способами. Способ перемешивания выбирается в зависимости от типа сырья, влажности и других параметров. Перемешивание производится наклонными миксерами, миксерами типа "падл-гигант", погружными мешалками. Материал всех перемешивающих устройств - нержавеющая сталь. В отдельных случаях перемешивание не механическое, а гидравлическое. Т.е. масса раздается насосами по трубкам в слой, где живут колонии бактерий. Реакторы бывают бывают с деревянным или железобетонным сводом. Срок службы реактора более 25-30 лет.

Подогрев реактора ведется теплой водой. Температура воды на входе в реактор 60°С. Температура воды после реактора около 40°С. Система подогрева - это сеть трубок находящихся внутри стенки реактора, либо на ее внутренней поверхности. Если биогазовая установка комплектуется когенерационной установкой (теплоэлектрогенератором), то вода от охлаждения генератора используется для подогрева реактора. Температура воды после генератора 90°С. Теплая вода с температурой 90°С смешивается с водой 40°С и поступает в реактор с температурой 60 °С. Вода специально подготовленная и рециркуляционная. В зимний период биогазовой установке требуется до 70% вторичного тепла отведенного от теплоэлектрогенератора. В летний - около 10%. Если биогазовая установка работает только на производство газа, тогда теплая вода берется от специально установленного водогрейного котла. Затраты тепловой и электрической энергии на нужды самой установки составляют от 5 до 15% всей энергии, которую дает биогазовая установка.

Среднее время гидравлического отстаивания внутри реактора (в зависимости от субстратов) - 20-40 дней. На протяжении этого времени органические вещества внутри биомассы метаболизируются (преобразовываются) микроорганизмами. Для кукурузного силоса период брожения состваляет 70-160 дней. Период брожения определяет объем реактора.

Всю работу по сбраживанию отходов проделают микроорганизмы. В реактор микроорганизмы вводятся один раз при первом запуске. Дальше никаких добавок микроорганизмов и дополнительных затрат не требуется. Введение микроорганизмов производится одним из трех способов: 1) введение концентрата микроорганизмов; 2) добавление свежего навоза или 3) добавление биомассы с другого действоющего реактора. Обычно используется 2 и 3 способ из-за дешевизны. В навозе микробы присутствуют и попадают в него еще из кишечника животных. Эти микроорганизмы полезны и не приносят вреда человеку или животным. К тому же реактор - это герметичная система. Поэтому реакторы, а точнее их назвать ферментерами, располагаются в непосредственной близости от фермы или производства.

На выходе имеем два продукта: биогаз и биоудобрения (компостированный и жидкий субстрат).

Биогаз сохраняется в емкости для хранения газа - газгольдере. Здесь в газгольдере выравниваются давление и состав газа. Газгольдер - это высокопрочная растягивающаяся EPDM мембрана. Материал мембраны стоек к солнечному свету, осадкам и испарениям в реакторе. Срок службы газгольдера 15 лет. Газгольдер герметически накрывает реактор сверху. Над газгольдером накрывается дополнительно тентовое накрытие. В пространство между газгольдером и тентом закачивается воздух для создания давления и теплоизоляции. В отдельных случаях газгольдер представляет собой много-камерный мешок. Такой мешок в зависимости от проектного решения может крепиться сверху бетонного свода ремнями либо в специальной бетонной емкости. Запас объема газгольдеров обычно 0,5-1 день.

Из газгольдера идет непрерывная подача биогаза в газовый или дизель-газовый теплоэлектрогенератор. Здесь уже производится тепло и электричество. 1м3 газа дает 2кВт*ч электрической и 2кВт*ч тепловой энергии. Крупные биогазовые установки имеют аварийные факельные установки на тот случай, если двигатель/двигатели не работают и биогаз надо сжечь. Газовая система может включать в себя вентилятор, конденсатоотводчик, десульфулизатор и т.п.

Всей системой управляет система автоматики. Система контролирует работу насосной станции, мешалок, системы подогрева, газовой автоматики, генератора. Для управления достаточно всего 1 человека 2 часа в день. Этот человек ведет контроль с помощью обыкновенного компьютера. После 2-х недельного обучения на установке может работать человек без особых навыков, т.е. после училища.

Переброженная масса- это биоудобрения, готовые к использованию. Жидкие биоудобрения отделяются от твердых с помощью сепаратора и сохраняются в емкости для хранения биоудобрения. В Германии этот субстрат - аммиачная вода в основном используется как удобрение из-за высокой концентрации аммиака (NH4). Твердые удобрения хранятся на специальном участке. Из емкости хранения жидких удобрений насосами масса перекачивается в бочки-прицепы и вывозится на свои поля или на продажу. Как вариант возможна комплектация биогазовой установки линией фасовки и упаковки биоудобрений в бутылочки по 0,3; 0,5, 1,0 л. Если биоудобрения не представляют никакого интереса для собственника, что вообще странно, и требуется избавится от жидкого субстрата, тогда биогазовая установка комплектуется устройствами с дополнительными степенями очистки.

В случае, когда предприятию требуется не электроэнергия, а газ для заправки автомобилей, биогазовая установка комплектуется системой очистки и метановой заправочной станцией. Система очистки биогаза - устройство по отделению CO2 из биогаза. Например, если требуется техническая углекислота, то по принципу абсорбера- десорбера. Содержание углекислого газа доводится с 40% до 10% ( и даже 1%, если требуется). Стоимость переоборудования одной единицы техники составляет 2500-3500 $. Однако такой вариант чрезвычайно может быть интересен, ввиду дороговизны солярки.

Для отдельных видов сырья описанный выше способ требует коррекции. Например, такой способ совершенно недопустим для моносырья как послеспиртовая барда и пивная дробина. В таком случае используется двухстадийная технология с дополнительными реакторами гидролиза. Особеностью процесса является поддержание уровня кислотности в реакторах гидролиза.

Состав биогазовой установки

1. Емкость гомогенизации

2. Загрузчик твердого сырья

3. Реактор

4. Мешалки

5. Газгольдер

6. Система смешивания воды и отопления

7. Газовая система

8. Насосная станция

9. Сепаратор

10. Ко-генерационная станция

11. Приборы контроля

12. КИПиА с визуализацией

13. Аварийные факельные горелки и система безопасности

Биогазовая установка - это строительный объект с оборудованием и с живыми микроорганизмами внутри. Правильней называть биогазовые установки биогазовыми станциями или биогазовыми комплексами. Строительная часть по стоимости составляет около 80% без ко-генератора и около 50-60% с ко-генератором. Биогазовую установку нельзя привезти и поставить. Для этого необходимо выполнить земляные работы, гидроизоляцию, отлить монолитные реакторы. Из-за того что среда внутри реактора агрессивна, к качеству изготовления железобетонных реакторов предъявляются высойчашие требования.

Эксплуатация установки

Затраты на эксплуатацию установки мизерны и составляют 1,5-2% от ее стоимости в год. В затраты входит заработная плата персонала, затраты на электроэнергию, плановое обслуживание (замена, масла, фильтров, ремонт лопастей мешалок).

Финансовые аспекты

Средний срок окупаемости проекта 1,5-2 года. Проект окупается, так Вам не надо больше платить за газ, электроэнергию, теплую воду, удобрения.

|